第一章 金属切削过程的基础知识

本章提要

本章主要介绍金属切削过程的基础知识,分两大部分:

一、基本定义——介绍金属切削过程方面的一些基本概念,它包括切削运动、切削用量、参考系(基面、切削平面、主剖面)、刀具标注角度、切削层参数等。

二、刀具材料——介绍刀具材料应具备的性能(硬度、耐磨性、强度、韧性、耐热性、工艺性、经济性),两种常用的刀具材料(高速钢、硬质合金)和其它刀具材料(涂层、陶瓷、人造金刚石、立方氮化硼)。

第一节 切削运动及切削要素

一.零件表面的形成及切削运动

1.表面成形方法

零件各种表面在机床上的成形方法有刀尖轨迹法、成形刀具法和展成法三种。

1)刀尖轨迹法

刀尖轨迹法是利用非成形刀具,在一定的切削运动下,由刀尖轨迹获得零件所需表面的方法,如一般的车削、刨削和铣削等。工件表面的形状精度主要取决于机床切削运动的精度。

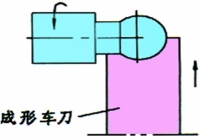

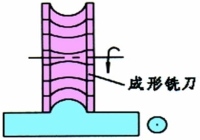

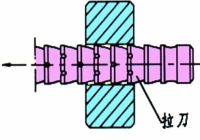

2)成形刀具法

成形刀具法是利用成形刀具,在一定的切削运动下,由刀刃形状获得零件所需表面的方法,如车球面、铣凸圆弧面和拉孔等。工件表面的形状精度主要取决于成形刀具的制造和安装精度。

|

|

|

车球面 | 铣圆弧凸面 | 拉孔 |

|

车成形面 |

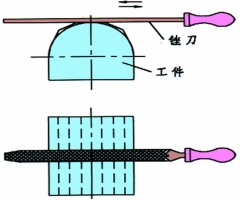

3)展成法

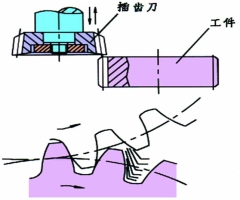

展成法是在一定的切削运动下,利用刀具与工件间的啮合运动关系切出的若干微小面积而包络出零件上所需表面的方法,如锉削外圆弧面和插齿等。工件表面的形状精度主要取决于机床传动链的精度以及刀刃的形状精度等。

|

|

锉削外圆弧面 | 插齿 |

2.切削运动

在加工各种表面时,切削工具与工件之间必须具备的相对运动。

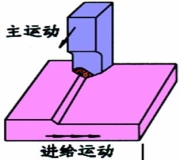

① 主运动 ② 进给运动

|

|

|

车外圆 | 刨平面 | 铣平面 |

1)主运动

由机床或人力提供的主要运动,它提供切削刀具(工具)与工件之间产生相对运动,从而使刀具前刀面接近工件。

说明:主运动是切下切屑所需要的最基本的运动,是切削加工中速度最高、消耗功率最多的运动,如车削时工件的旋转,牛头刨床刨削时刨刀的往复移动等。一台机床主运动一般只有一个。

2)进给运动

由机床或人力提供的运动,它使刀具与工件之间产生附加的相对运动,加上主运动,即可不断地或连续地切除切屑,并获得具有所需几何特征的已加工表面

说明:进给运动是使工件切削层不断投入切削,从而加工出完整表面所需的运动,如车削时车刀的连续直线移动,牛头刨床刨水平面时工件的间歇移动等.一台机床的进给运动可以是一个,也可以是多个。

|

车削外圆 |

二.切削用量

1.切削用量

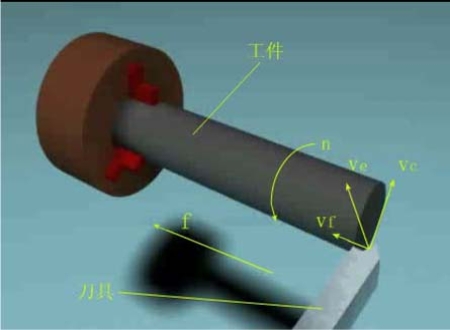

在切削加工过程中的切削速度、进给量和背吃刀量(切削深度)是完成切削工作具备的三要素,总称为切削用量三要素。

① 切削速度vc ② 进给量 f ③ 背吃刀量(切削深度)ap

1)切削速度

在进行切削加工时,刀具切削刃上的某一点相对于待加工表面在主运动方向上的瞬时速度(m/s或m/min),用Vc表示。

公式:

主运动为旋转运动时: |

主运动为往复运动时: |

式中 d-工件或刀具上某一点的回转直径(mm)

n-工件或刀具的转速(r/s或r/min)

(2)进给速度、进给量和每齿进给量

进给速度vf是单位时间的进给量

|

进给量是工件或刀具每回转一周时两者沿进给运动方向的相对位移,单位是mm/r(毫米/转)。

对于铣刀、铰刀、拉刀、齿轮滚刀等多刃切削工具,在它们进行工作时,还应规定每一个刀齿的进给量fz,即后一个刀齿相对于 前一个刀齿的进给量,单位是mm/z(毫米/齿)。

(3)背吃刀量

对于车削和刨削加工来说,背吃刀量ap为工件上已加工表面和待加工表面间的垂直距离,单位为mm。

外圆柱表面车削的深度可用下式计算:

|

对于钻孔工作 ap=dm/2 mm

上两式中 dm——已加工表面直径(mm)

dw—— 待加工表面直径(mm)

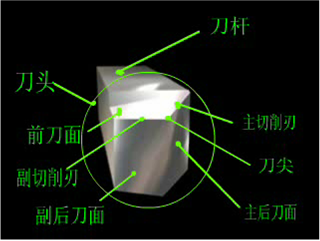

2.刀具切削部分的基本定义

|

典型外圆车刀切削部分的构成 |

刀具切削部分的构成要素

(1) 前刀面: 前刀面Ar是切屑流过的表面。分为:与主切削刃毗邻的称为主前刀面;与副切削刃毗邻的称为副前刀面。

(2)后刀面: 后刀面分为主后刀面与副后刀面。

(3)切削刃: 切削刃是前刀面上直接进行切削的边锋,有主切削刃和副切削刃之分。

主切削刃指前刀面与主后刀面相交的锋边;副切削刃指前刀面与副后刀面相交的锋边。

(4)刀尖 刀尖可以是主、副切削刃的实际交点,也可以是主、副两条切削刃连接起来的一小段切削刃,它可以是圆弧,也可以是直 线,通常都称为过渡刃。

3.刀具标注角度的参考系由下列诸平面构成:

(1)基面Pr

通过切削刃选定点,垂直于假定主运动方向的平面。通常,基面应平行或垂直于刀具上便于制造、刃磨和测量的某一安装定位平面或轴。例如,下图所示为普通车刀、刨刀的基面Pr ,它平行于刀具底面。

(2)切削平面Ps

通过切削刃选定点,与主切削刃相切,并垂直于基面Pr的平面。也就是主切削刃与切削速度方向构成的平面。

|

普通车刀的基面Pr |

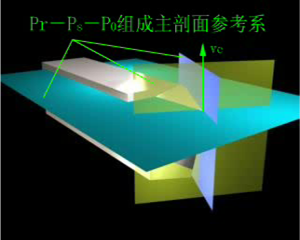

(3)主剖面P0和主剖面参考系

主剖面P0是通过切削刃选定点,同时垂直于Pr和切削平面Ps的平面。图表示由Pr -Ps -P0组成的一个正交的主剖面参考系。

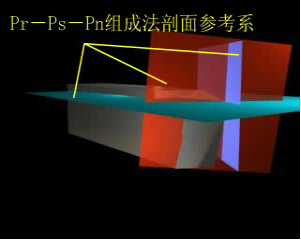

(4)法剖面Pn和法剖面参考系

法剖面Pn是通过切削刃选定点,垂直于切削刃的平面。如图所示, 由 Pr -Ps -Pn组成的一个法剖面参考系。

|

|

Pr -Ps -P0 | Pr -Ps -Pn |

(5)进给剖面Pf和背平面Pp及其组成的进给、背平面参考系

进给剖面Pf是通过切削刃选定点,平行于进给运动方向并垂直于基面Pr的平面。通常,它也平行或垂直与刀具上便于制造、刃磨和测量的某一安装定位平面或轴线。由Pr -Pf-Pp组成一个进给、背平面参考系,如下图所示。

背平面Pp是通过切削刃选定点,同时垂直于Pr 和Pf的平面。

|

Pr -Pf-Pp |

|

刀具的辅助平面 |

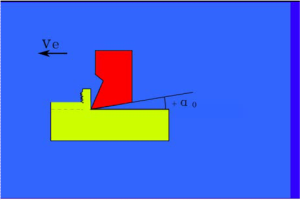

4.刀具工作角度的参考系

上述刀具标注角度参考系,在定义基面时,都只考虑主运动,不考虑进给运动,即在假定运动条件下确定的参考系。但刀具在实际使用时,这样的参考系所确定的刀具角度,往往不能确切地反映切削加工的真实情形。只有用合成切削运动方向ve来确定参考系,才符合切削加工的实际。例如,所示三把刀具的标注角度完全相同,但由于合成切削运动方向ve不同,后刀面与加工表面之间的接触和摩擦的实际情形有很大的不同。

同样,刀具实际安装位置也影响工作角度的大小。 刀具工作角度参考系同标注角度参考系的唯一区别是用ve取代vc,用实际进给运动方向取代假定进给运动方向。

下图刀具后刀面同工件之间有适宜的间隙,切削情况正常;

|

刀具工作角度示意图a |

下图该两个表面全面接触,摩擦严重;

|

刀具工作角度示意图b |

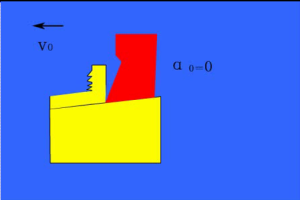

下图刀具的背棱顶在已加工表面上,切削刃无法切入,切削条件被破坏。可见,在这种场合下,只考虑主运动的假定条件是不合适的,还必须考虑进给运动速度的影响,也就是必须考虑合成切削运动方向来确定刀具工作角度的参考系。

|

刀具工作角度示意图c |

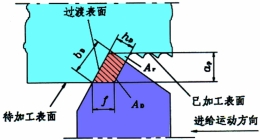

三.切削层参数

|

切削层参数 |

1)切削层公称横截面积 AD

切削层在切削层尺寸平面(车削时即通过主轴轴线的水平面)里的实际横截面积(mm2)

2)切削层公称宽度bD

实际参加切削的那段主切削刃在切削尺寸平面上投影的两个端点间的距离(mm)。

3)切削层公称厚度hD

切削层横截面积Ac(即切削层公称横截面积 AD与残留面积Ar之和)与切削层公称宽度 bD 之比,单位为mm。

AD=bD*hD