实验三 齿轮范成原理实验

一、实验目的

1.掌握用范成法加工渐开线齿轮的切齿原理。

2.了解渐开线标准齿轮产生根切现象的原因和避免根切的方法。

3.分析比较渐开线标准齿轮和变位(正)齿轮齿形的异同点。

二、实验设备及工具

1.齿轮范成仪。

2.圆规、比例尺、铅笔、剪刀等文具。

3.圆图纸,Φmin=260mm。

三、实验原理及方法

1.范成法切齿原理

范成法是加工渐开线齿廓最常用的方法之一。可以用一把刀具加工出模数、压力角相同而齿数不同的标准和各种变位齿轮齿廓且加工精度高。

范成法是利用一对齿轮互相啮合时其共轭齿廓互为包络线的原理来加工齿廓的。加工时,刀具与齿坯之间的运动和一对齿轮(齿条)啮合传动相同即保持着固定传动比的同时(啮合传动),刀具还沿着齿坯轴线作切削运动。这样得到的齿廓就是刀具在各个位置的包络线,刀具齿廓为渐开线(直线)则其包络线必为渐开线,标准刀具的节圆(节线)与齿坯分度圆相切时即切出标准齿轮齿廓。由于实际加工时看不到刀具在各个位置形成包络线的过程,通过齿轮范成仪,用铅笔将刀具刀刃各瞬时位置描绘在图纸上,这样就可清楚地观察到范成法形成齿廓的全过程。

2.齿轮范成仪

2.齿轮范成仪

范成仪的工作原理如图2-1所示,圆盘1绕轴心O 转动,刀具2利用圆螺母4和托板3固联,圆盘1的背面固联一齿轮与与托板3上的齿条相啮合。当托板3在机架导轨上水平移动时,圆盘1相对托板3转动,完成范成运动。刀具2参数为:α=20°;m=20mm;ha*=1;c* =0.25。

当刀具中线与齿坯分度圆相切时即可切制出标准渐开线齿廓,移动刀具用铅笔依次描下刀具瞬时位置,即可包络出齿廓。

![]() 四、实验步骤

四、实验步骤

要求切制 z=10的两个齿轮,其中标准齿轮与正变位(不根切)齿轮各一个。

1.绘制标准齿轮(x=0)z=10

(1)齿坯制作

已知α=20°;m=20mm;ha*=1;c* =0.25;z=10;cos20°=0.94,计算下面数据。

分度圆直径:d=mz=

齿顶圆直径:da=d+2ha* m=

齿根圆直径:df =d-2hf =d-2(ha*+ c*)m=

基圆直径:db = dcosα=

中心孔直径:Φ=40mm,Dmax=265mm

(2)将齿坯固定在范成仪上。

(3)对刀,调整刀具位置使其中线恒与齿坯分度圆相切。

(4)范成齿廓。

将刀具推向一边极限位置依次移动刀具(每次不超过1mm)并用铅笔描出刀具各瞬时位置,要求范成出2-3个以上完成的齿形即可。

(5)测量分度圆齿厚S和齿间e并与计算值比较。

(6)观察根切现象。

2.绘制变位齿轮(不根切)z=10

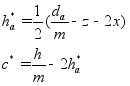

(1)计算变位(移距)系数x和移距X。

![]()

标准齿轮:zmin=17

取:x=

则移距X=xm=

(2)分度圆、基圆、齿顶圆、齿根圆尺寸。

分度圆:d=mz=

基 圆:db=dcosα=

齿顶圆:da=d+2ha*m+2z =d+2ha*m+2xm=

齿根圆:df=d-2hf+2xm=

(3)首先对刀,使刀具中线与分度圆相切;松开刀具固定旋扭使刀具中线远离分度圆X=xm,将刀具推向一边依次移动刀具,用铅笔描出刀具瞬时位置,刀具包络出2-3个完整齿形。

(4)测量分度圆齿厚S和齿间e并与标准齿轮比较。

(5)比较标准齿形与正变位齿形的异同点。

3.绘制负变位齿轮(选作)

五、实验报告要求

1.齿条刀具的主要参数

模数:m;齿廓角:α;齿顶高系数:ha*;径向间隙系数c*。

2.分别计算标准齿轮和变位齿轮的尺寸参数并填入表格。

3.思考题

(1)用范成法加工齿轮时齿廓曲线是如何形成的。

(2)试比较标准齿轮与正变位齿轮的齿形有什么不同,并分析其原因。

(3)影响根切的因素有哪些,在加工齿轮时如何避免根切现象。

(4)简述正变位齿轮特点。

实验四 齿轮参数测定实验

一、实验目的

1.掌握测定渐开线直齿圆柱齿轮基本参数的方法。

2.进一步巩固并熟悉齿轮各部分名称、尺寸与基本参数之间的关系及渐开线的性质。

二、实验设备及工具

1.各种齿轮(奇数齿、偶数齿、标准齿轮、变位齿轮均有)。

2.游标卡尺。

3.文具、纸张等。

三、实验原理和方法

渐开线直齿圆柱齿轮的基本参数有:齿数z;模数m;分度圆压力角![]() ;齿顶高系数

;齿顶高系数![]() ;径向间隙系数

;径向间隙系数![]() ,和变位系数x。除了齿数z可直接查出外,其余均需测量计算,圆整得到。

,和变位系数x。除了齿数z可直接查出外,其余均需测量计算,圆整得到。

1.确定模数m(或径节Dp)和分度圆压力角

1.确定模数m(或径节Dp)和分度圆压力角![]()

我们采用测基圆齿距加查表的方法一次确定m和![]() 。

。

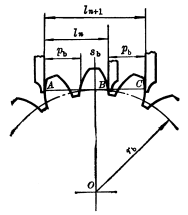

测量原理如图1所示,由渐开线性质,渐开线的法线恒切于基圆,其长度等于基圆上两渐开线起点间的弧长跨n个齿的公法线与跨(n+1)个齿的公法线,仅短一个基圆齿距pb,为了保证卡脚与齿廓的渐开线部分相切,对不同齿数规定跨齿数n(表1)。

若卡尺跨n个齿,其公法线长度为

![]()

![]() 同理,若卡尺跨n+1个齿,其公法线长度则应为

同理,若卡尺跨n+1个齿,其公法线长度则应为

![]()

所以 ![]() (1)

(1)

表1 直齿圆柱标准齿轮的跨测齿数n和公法线长度![]() (m=1mm,

(m=1mm,![]() )

)

z | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

n | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| 4.5683 | 4.5823 | 4.5963 | 4.6103 | 4.6243 | 4.6383 | 4.6523 | 4.6683 |

z | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 |

n | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 |

| 7.6324 | 7.6464 | 7.6604 | 7.6744 | 7.6885 | 7.7025 | 7.7165 | 7.7305 |

z | 26 | 27 | 28 | 29 | 30 | 31 | 32 | 33 |

n | 3 | 4 | 4 | 4 | 4 | 4 | 4 | 4 |

| 7.7445 | 10.7106 | 10.7246 | 10.7386 | 10.7526 | 107666 | 10.7806 | 10.7946 |

又因 ![]()

所以 ![]() (2)

(2)

虽然m和![]() 都已标准化了,但压力角除20°外尚有其它值,故应分别代入,算出其相应的模数,其数值最接近于标准值的一组

都已标准化了,但压力角除20°外尚有其它值,故应分别代入,算出其相应的模数,其数值最接近于标准值的一组![]() 和m,即为所求的值。否则应按径节制计算。

和m,即为所求的值。否则应按径节制计算。

根据测得的基圆齿距pb,利用表2可直接查出与测量结果相等或相近的m(或DP)和![]() 值。

值。

2.确定齿顶高系数![]() ,和径向间隙系数c*

,和径向间隙系数c*

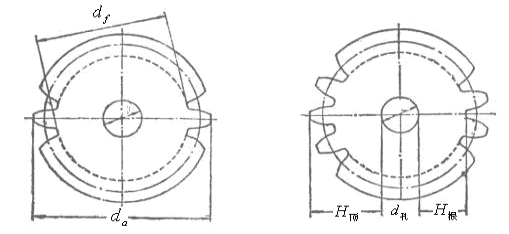

这两个系数与齿顶圆直径da 和齿根圆直径df 有关,测量齿顶圆、齿根圆直径,即为关键。对于尺寸不太大的偶数齿齿轮可用卡尺直接测量,而对于奇数齿则采用转化法(公式4)间接测量。

(4)

(4)

又因为

![]()

![]()

则

(5)

(5)

表2 基圆齿距![]() 的数值

的数值

模数m | 径节Dp |

| |||

|

|

|

| ||

1 1.25 1.5 1.75 2 2.25 2.5 2.75 3 3.25 3.5 3.75 4 4.5 5 5.5 6 6.5 7 8 9 10 | 25.400 20.320 16.933 14.514 12.700 11.289 10.160 9.236 8.467 7.815 7.257 6.773 6.350 5.644 5.080 4.618 4.233 3.908 3.629 3.175 2.822 2.540 | 2.902 3.682 4.354 5.079 5.805 6.530 7.256 7.982 8.707 9.433 10.159 10.884 11.610 13.016 14.512 15.963 17.415 18.866 20.317 23.220 26.122 29.024 | 2.952 3.690 4.428 5.166 5.904 6.642 7.380 8.118 8.856 9.594 10.332 11.071 11.808 13.258 14.761 16.237 17.713 19.189 20.665 23.617 26.569 29.512 | 3.053 3.793 4.552 5.310 6.069 6.828 7.586 8.345 9.104 9.862 10.621 11.379 12.138 13.655 15.173 16.690 18.207 19.724 21.242 24.276 27.311 30.345 | 3.014 3.817 4.562 5.323 6.080 6.843 7.604 8.363 9.125 9.885 10.645 11.406 12.166 13.687 15.208 16.728 18.249 19.770 21.291 24.332 27.374 30.415 |

按国家标准值圆整,正常齿:![]() 、

、![]()

短齿:![]() 、

、![]()

3.判定被测齿轮是否为标准齿轮并计算变位系数

根据被测齿轮的齿数z,从表1中查出标准齿轮的公法线长度![]() 值,再将此值乘以该齿轮的模数,可以得到该齿轮公法线长度的理论计算值

值,再将此值乘以该齿轮的模数,可以得到该齿轮公法线长度的理论计算值![]() 。将前面获得的公法线长度测量值

。将前面获得的公法线长度测量值![]() 与理论计算值

与理论计算值![]() 进行比较, 若:

进行比较, 若:![]() ,则被测齿轮为标准齿轮;若

,则被测齿轮为标准齿轮;若![]() ,则被测齿轮为变位齿轮,其变位系数可由下述公式给出:

,则被测齿轮为变位齿轮,其变位系数可由下述公式给出:

![]()

注:若求得![]() 绝对值小于1%,则认为该齿轮为标准齿轮;否则正值为正变位,负值为负变位。

绝对值小于1%,则认为该齿轮为标准齿轮;否则正值为正变位,负值为负变位。

四、实验步骤

1.任选两个齿数(奇数,偶数各一个)查出齿数z1、z2。

2.分别测出![]() 、

、![]() 、

、![]() 、

、![]() ,要求每一组尺寸均测三次,取其平均值作为测量结果。

,要求每一组尺寸均测三次,取其平均值作为测量结果。

3.分别计算查表确定![]() 、

、![]() 、

、![]() 、

、![]() 、

、![]() 、

、![]() 、

、![]() 、

、![]() 、

、![]() 、

、![]() 并进行必要的圆整处理。

并进行必要的圆整处理。

五、实验报告要求

1.确定模数和分度圆压力角

2.测定齿顶圆直径da和齿根圆直径df,分别选择偶数齿和奇数齿实验。

3.齿轮其它参数确定和尺寸计算

(1)变位系数。

(2)齿顶高系数。

(3)径向间隙系数。

实验四 齿轮参数的测定实验报告

班级___________姓名__________同组者___________日期__________成绩________

一、实验目的:

二、实验仪器与工具:

三、齿轮基本参数的测量数据及计算数据的处理:

1、测量数据

齿轮 编号 | 齿数 | 测量 次数 |

(mm) |

(mm) | df (mm) | da (mm) |

|

| 1 |

|

|

|

|

2 |

|

|

|

| ||

3 |

|

|

|

| ||

平均值 |

|

|

|

| ||

|

| 1 |

|

|

|

|

2 |

|

|

|

| ||

3 |

|

|

|

| ||

平均值 |

|

|

|

|

2、计算数据

齿轮编号 | 基节 | 模数 | 压力角 | 判断是否为 标准齿轮 | 变位系数 |

|

|

|

| 是1 否1 |

|

|

|

|

| 是1 否1 |

|

3.思考题

(1)决定齿廓形状的参数有哪些?

(2)测量时卡尺的卡脚若放在渐开线齿廓的不同位置上对测量的ln、ln+1有无影响,为什么?

(3)齿轮的哪些误差会影响到本实验的测量精度?

指导教师

年 月 日